Производство термоэтикеток для склада и торговли: этапы, оборудование и требования к продукту

Производство термоэтикеток — это не просто печать на термобумаге, а полноценный технологический цикл с подбором основы, клея, термочувствительного слоя, конфигурации вырубки и намотки. Грамотно настроенный процесс позволяет выпускать устойчивые к износу, удобные в печати и наклейке рулоны, которые без сбоев проходят через термопринтеры и выдерживают реальные условия эксплуатации.

Если вам важны стабильное качество, предсказуемое поведение этикетки на линии и отсутствие простоев при маркировке, полезно понимать, как именно организовано производство термоэтикеток, из чего состоит этикеточный материал, какие бывают типы термобумаги и клея, как настраиваются резка и намотка. Это помогает точнее формулировать требования к производителю и осознанно выбирать поставщика.

Из чего состоит термоэтикетка и почему это важно для производства

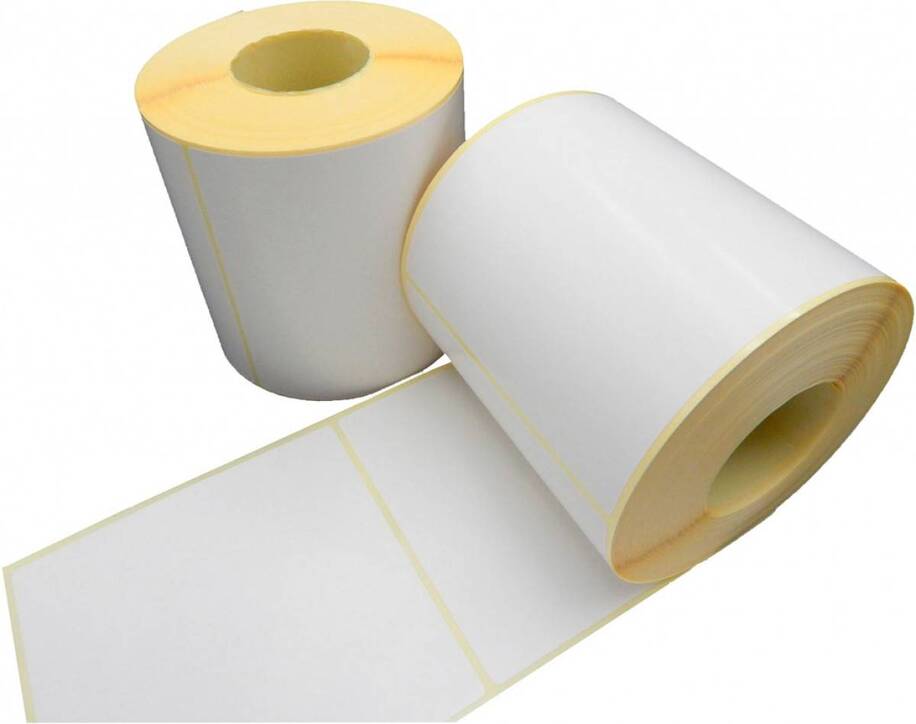

Термоэтикетка — это многослойная конструкция, где каждый слой выполняет свою роль. Технолог учитывает все слои сразу, потому что нарушение баланса приводит либо к проблемам в печати, либо к отклейке, либо к преждевременному потемнению.

Термоэтикетка обычно включает:

-

Лицевой слой: термочувствительная бумага (ЭКО или ТОП) с определенной плотностью и гладкостью.

-

Клеевой слой: подобранный под тип поверхности и условия эксплуатации (стандартный, усиленный, съемный, морозостойкий).

-

Подложку: бумажную или пленочную с силиконовым слоем, обеспечивающим легкое отделение этикетки.

На этапе производства важно, чтобы все три слоя были совместимы: бумага должна корректно реагировать на температуру термопечати, клей — не «плыть» и не пересыхать в заданном диапазоне температур, а подложка — стабильно отрабатывать на вырубочном и намоточном оборудовании.

Основные типы термобумаги: ЭКО и ТОП

Выбор термобумаги — ключевая точка в производстве термоэтикеток. Конкретный тип задает область применения расходника, срок службы отпечатка и чувствительность к внешним факторам.

Термоэтикетки ЭКО производятся на термобумаге без защитного верхнего покрытия. Такая бумага технологически проще и дешевле, поэтому используется для массовых задач с коротким жизненным циклом этикетки. Верхний термохимический слой темнеет при нагреве, формируя изображение, но остается чувствительным к трению, влаге и высокой температуре.

Термоэтикетки ТОП производятся на бумаге с дополнительным защитным покрытием поверх термослоя. Это покрытие вводится на стадии изготовления основы и сохраняет чувствительность к термопечати, но заметно повышает устойчивость к истиранию, влаге и случайному нагреву. В производстве это отражается в других режимах обработки иории требований к качеству: бумага ТОП обычно дороже и предъявляет более жесткие требования к настройке линий.

Для производителя важно, под какие задачи идет партия: для внутреннего складского учета и краткоживущих отправлений рациональнее использовать ЭКО, для транспортной логистики, стрейч‑обмотки и длительного хранения — ТОП.

Клей и подложка: как их подбирают на производстве

Клей и подложка задаются еще до печати и вырубки, на стадии изготовления самоклеящегося полотна. Производитель получает или самостоятельно ламинирует основу, где на подложку с силиконовым слоем наносится клей, а сверху — термобумага.

Клеи подразделяют на несколько основных групп:

-

Стандартный акриловый клей для сухих поверхностей и комнатной температуры.

-

Усиленный клей для шероховатых, слегка запыленных и сложных поверхностей, а также пленок и холодных коробов.

-

Морозостойкие клеи, рассчитанные на наклейку и эксплуатацию при низких температурах.

-

Съемные клеи, которые позволяют снять этикетку без следов и повреждения поверхности.

Подложка бывает бумажной или пленочной. Бумажная подложка стандартна для большинства задач, пленочная используется там, где нужна повышенная прочность, стабильность в высокоскоростных линиях или особые требования к отходам. Производственная линия настраивается под конкретную подложку: меняются параметры натяжения, резки, скорости.

Этапы производства термоэтикеток: от макета до намотки

Производство термоэтикеток обычно делится на несколько последовательных этапов, и от качества каждого зависит итоговый результат.

Разработка и согласование параметров

На стартовом этапе формируются технические условия:

-

тип термобумаги (ЭКО или ТОП);

-

формат этикетки (ширина, высота, ориентация);

-

клей (стандартный, усиленный, морозостойкий, съемный);

-

тип подложки и намотки;

-

количество этикеток в рулоне, диаметр втулки, максимальный внешний диаметр;

-

требования к перфорации, зазору или черной метке.

Если на этикетку планируется печать логотипа, рамок, сеток или другой постоянной информации, разрабатывается макет и выбирается технология печати (флексография, офсет, цифровая, термопечать по уже подготовленному полотну).

Подготовка самоклеящегося полотна

Самоклеящаяся основа может поступать на производство уже готовой от производителя материалов или изготавливаться на собственной ламинирующей линии. В обоих случаях контролируются:

-

толщина и плотность термобумаги;

-

толщина клеевого слоя и его равномерность;

-

качество силикона на подложке (для стабильного отделения).

Важно соблюсти баланс: слишком тонкая бумага может рваться на вырубке, слишком толстая — создавать проблемы при намотке и печати в настольных принтерах.

Печать постоянной информации (по необходимости)

При необходимости на термоэтикетку наносят постоянные элементы: логотип, разметку полей, цветовые зоны, рекламные блоки. Для этого используют флексографию, офсет или цифровую печать, в зависимости от тиража и требований к качеству.

Производственные задачи на этом этапе:

-

обеспечить стабильное совмещение цветов;

-

не повредить термослой и не ухудшить его чувствительность;

-

выдержать тираж без изменения оттенка и плотности изображения.

Часть заказчиков берет термоэтикетки без предварительной печати, ограничиваясь чистыми этикетками под термопринтер. В этом случае этап цветной печати опускается.

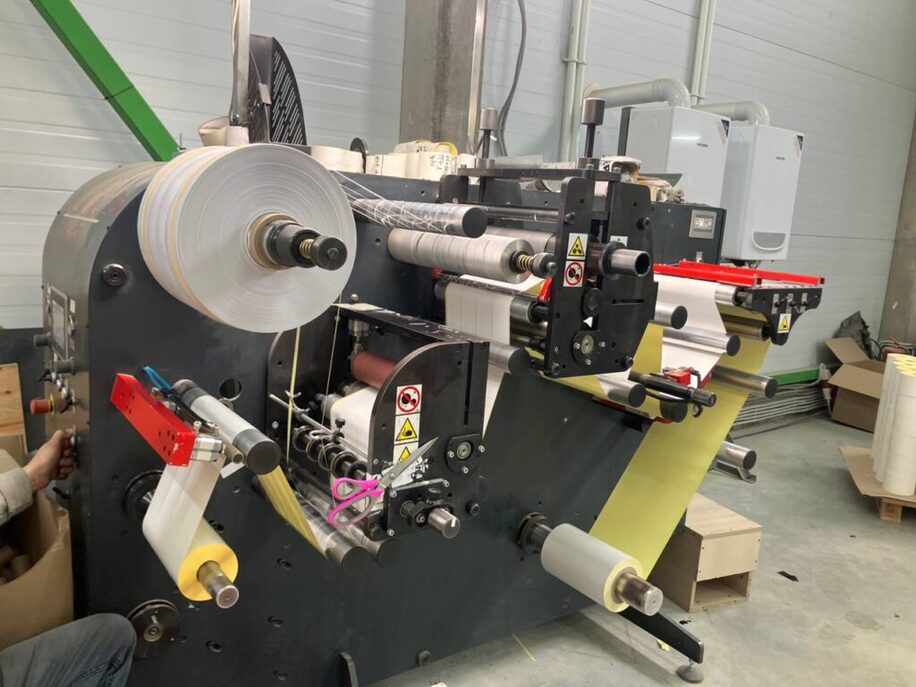

Вырубка и формирование этикетки

После подготовки полотна и/или печати постоянных элементов материал поступает на вырубные машины. Формой вырубки задаются контуры этикетки, зазоры между ней и соседними этикетками, перемычки и возможные нестандартные формы.

На этом этапе важно:

-

точно выдержать размер этикетки по ТЗ;

-

не прорезать подложку (чтобы этикетки легко отделялись, а подложка оставалась целой);

-

обеспечить стабильную геометрию по всему тиражу, чтобы этикетки корректно шли в принтерах и аппликаторах.

Контроль качества на линии вырубки включает проверку размеров, точности контуров, отсутствие «пробоев» подложки и рваных участков.

Намотка в рулоны и упаковка

Финальный этап — намотка вырубленных этикеток в рулоны с заданными параметрами:

-

количество этикеток в рулоне;

-

диаметр втулки (например, 25, 40 или 76 мм);

-

максимальный внешний диаметр (ограничение по принтерам заказчика);

-

ориентация этикетки относительно направления намотки.

Производство ориентируется на требования термопринтеров и аппликаторов, которыми пользуется заказчик: настольные устройства требуют одних параметров, промышленные линий — других. Здесь важно обеспечить ровную намотку без смещений, заломов и «телескопирования» рулона.

Готовые рулоны маркируются, упаковываются в коробки с указанием типа бумаги, клея, размера, количества и партии, что упрощает учет и последующую работу снабжения.

Виды термоэтикеток с точки зрения производства

С производственной точки зрения термоэтикетки можно классифицировать по нескольким признакам:

-

По типу бумаги: ЭКО (без защитного слоя) и ТОП (с защитным верхним слоем).

-

По плотности и толщине: под настольные, полупромышленные и промышленные принтеры.

-

По клею: стандартный, усиленный, морозостойкий, съемный, специальные составы.

-

По подложке: бумажная или пленочная.

-

По конфигурации: прямоугольные, квадратные, фигурные, с закругленными углами.

-

По намотке: разные диаметры втулки и внешнего диаметра, разные способы позиционирования (зазор, черная метка).

Производитель настраивает линии под конкретные комбинации этих параметров, поэтому грамотное ТЗ от заказчика значительно ускоряет и удешевляет выпуск.

Контроль качества на производстве термоэтикеток

Качество термоэтикетки определяется не только внешним видом. Производитель контролирует несколько ключевых характеристик:

-

Геометрия: размер этикетки, ширина рулона, шаг между этикетками.

-

Поведение в печати: равномерность свечения и чувствительности термослоя, отсутствие «пятен», равномерность реакции на нагрев.

-

Адгезия: прочность сцепления клея с подложкой и лицевым слоем, корректное отделение от подложки.

-

Намотка: отсутствие перекосов, склеиваний, заломов, «телескопа».

-

Устойчивость к условиям эксплуатации: тесты на трение, влажность, температуру, в зависимости от заявленного класса продукта.

В идеале готовая партия проверяется на реальных принтерах того же класса, что используются у заказчиков, чтобы исключить сюрпризы при запуске.

Таблица: как производственная спецификация влияет на свойства термоэтикетки

| Параметр на производстве | Влияние на конечную этикетку | Типичная область применения |

|---|---|---|

| Бумага ЭКО | Низкая стоимость, чувствительность к истиранию и теплу | Короткий цикл, внутренняя логистика |

| Бумага ТОП | Повышенная стойкость к влаге и трению, более высокая цена | Доставка, стрейч‑обмотка, длительное хранение |

| Стандартный клей | Универсальное применение на картоне и бумаге | Склад, магазин, офис |

| Усиленный клей | Лучшая адгезия к пленке и сложным поверхностям | Стрейч‑обмотка, холодные склады |

| Морозостойкий клей | Работа при низких температурах | Заморозка, холодильники |

| Пленочная подложка | Повышенная прочность и стабильность намотки | Высокоскоростные линии, сложные аппликаторы |

Такая таблица обычно лежит в основе совместной работы технолога и менеджера по закупкам, когда формируется спецификация под конкретную задачу.

Как спецификация производства влияет на работу склада и логистики

От того, как организовано производство термоэтикеток, напрямую зависит стабильность маркировки на складе и в логистике. Если толщина основы, качество клея или геометрия «гуляют» от партии к партии, возникает перерасход, простои и проблемы с приемкой у партнеров.

Стабильное производство позволяет:

-

не перенастраивать принтеры и аппликаторы при каждой поставке;

-

снижать долю брака при печати и наклейке;

-

исключить отслоения этикеток в кузове, на конвейере и при сканировании;

-

планировать расход и закупки по фиксированным параметрам.

Для компаний с развитой логистикой и большим штатом операторов это вопрос не только удобства, но и прямых денег.

Роль склада и логистики производителя

Даже идеально настроенное производство термоэтикеток не будет полезным, если нет возможности быстро отгружать нужные типоразмеры. Поэтому важна не только технология, но и организация складской программы.

Компания Риверснаб делает акцент именно на этом: производство и поставки связаны с реальными потребностями бизнеса, поэтому много товаров на складе позволяет быстро закрывать заявки на стандартные форматы термоэтикеток для склада, логистики и розницы. Для клиентов, закупающих большие партии, действует понятная и прозрачная схема экономии: Оптом скидка до 30%.

Наличие широкого ассортимента готовых позиций, стабильных партий и возможности оперативно изготовить нестандартный размер под конкретные принтеры и аппликаторы позволяет выстраивать устойчивое снабжение без регулярных «авралов».

Как заказчику сформулировать требования к производству термоэтикеток

Чтобы получить от производителя именно те рулоны, которые будут безотказно работать в ваших условиях, важно правильно описать задачу. В спецификации стоит указать:

-

тип бумаги: ЭКО или ТОП;

-

размер этикетки: ширина × высота;

-

тип клея: стандартный, усиленный, морозостойкий, съемный;

-

подложку: бумажная или пленочная (если есть требования по прочности);

-

количество этикеток в рулоне и диаметр втулки;

-

максимальный внешний диаметр рулона под ваш принтер;

-

необходимость зазора или черной метки для позиционирования;

-

условия эксплуатации: сухой склад, стрейч‑обмотка, холод, влажность;

-

применяемые термопринтеры и ориентировочный режим печати.

Чем точнее описаны условия и оборудование, тем проще технологу подобрать оптимальную комбинацию материалов и настроек производства.

Как связаны производство и дальнейшая оптимизация закупок

Понимание того, как производится термоэтикетка, помогает и в оптимизации закупок. Например, зная реальный срок жизни этикетки на вашем складе, можно в ряде зон перейти с ТОП на ЭКО, если нет трения и нагрева. В других случаях, наоборот, стоит изначально заказывать более стойкий материал, чтобы снизить расходы на переклейку и претензии по нечитабельным штрихкодам.

Грамотный производитель готов предложить несколько вариантов конструкции термоэтикетки под разные участки процесса: внутренний учет, отгрузка, заморозка, длительное хранение. Для заказчика это возможность оптимизировать бюджет без потери качества и надежности.

Итоги: зачем знать, как устроено производство термоэтикеток

Знание базовых принципов производства термоэтикеток позволяет формировать грамотное техническое задание, осознанно выбирать тип бумаги, клея и подложки, понимать разницу между ЭКО и ТОП и оценивать, как эти решения скажутся на реальных процессах в складе, логистике и рознице.

Если вы планируете работать с термоэтикетками системно, а не разово, важно опираться на производственный подход, а не только на прайс. Компания Риверснаб сочетает производственные возможности с продуманной складской программой: много товаров на складе, возможность оперативного изготовления нужных форматов и условия, при которых крупные партии термоэтикеток реально выгоднее — Оптом скидка до 30%. Для бизнеса это означает не только экономию, но и устойчивость процессов маркировки на всех этапах.

Читайте также

Термоэтикетки купить СПб: как выбрать формат, тип бумаги и клей под ваши задачи

Термоэтикетки 75×120 купить в СПб оптом: ЭКО или ТОП, клей, рулон, совместимость с принтером

Термоэтикетка 58 купить: практичный выбор под весы, термопринтер и задачу